Uno de los usos de los reductores se asocia a aplicaciones donde el control de posición es especialmente crítico (máquinas dispensadoras, automoción…). El nivel de precisión necesaria para el control de movimiento determinará el tipo de engranajes utilizados y su disposición en la caja reductora, siendo éstos los responsables de alcanzar mayor o menor precisión.

Las aplicaciones de control de movimiento han ido evolucionando con la aparición de los controladores multidisciplina o PAC. Estos sistemas permiten la integración de distintas aplicaciones de control de movimiento en un mismo sistema o equipo, trabajando bajo un único entorno de programación, lo que ha ayudado a que las aplicaciones con control de movimiento sean más sencillas y rápidas de implementar y corregir ante cualquier problema.

Un ejemplo claro del uso de motorreductores en aplicaciones de control de movimiento sería el sector del packaging o manejo de materiales, donde una carga debe ser recogida o colocada en una ubicación específica; o aplicaciones con requerimientos más precisos (micro-posicionamiento de alta precisión) como los actuadores en automoción, las cerraduras inteligentes, las puertas automáticas o los sistemas de dispensación de productos.

Los engranajes mecánicos y el control de movimiento

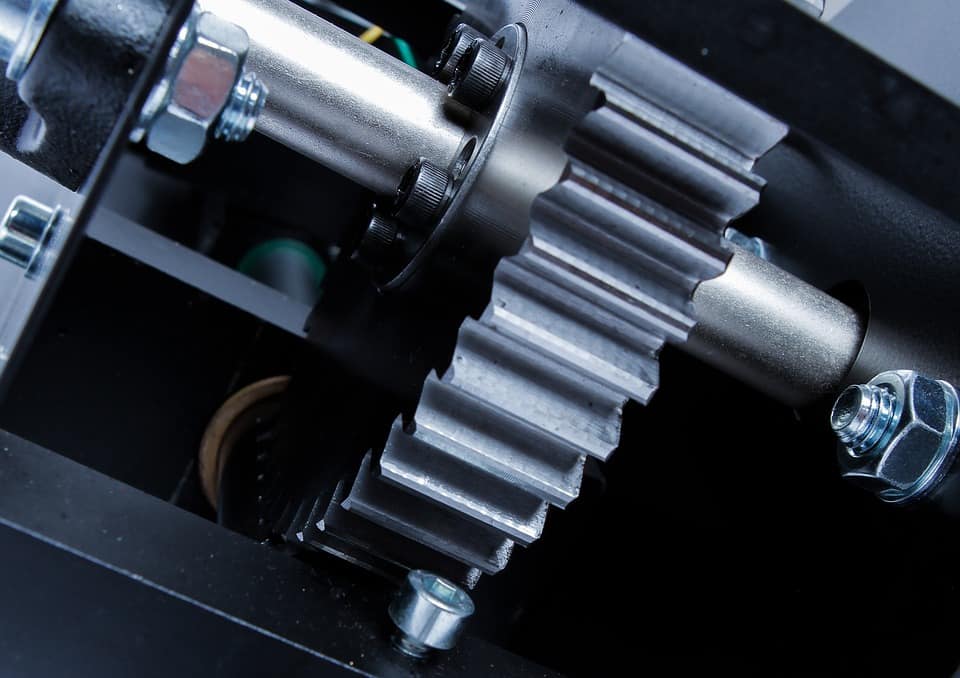

¿Por qué son importantes los engranajes? Su principal aplicación es la óptima transmisión del movimiento desde el eje de la fuente motorea, hasta el eje que ha de realizar un trabajo de arrastre o ha de ejercer una presión específica sobre una aplicación o máquina. Sin embargo, en relación a su papel en la precisión del movimiento, la ventaja que tienen las transmisiones por engranaje respecto a otras transmisiones como las de poleas es que no patinan, con lo que se obtiene mayor exactitud en la relación de transmisión y posicionamiento.

En cambio, uno de los principales responsables de la inexactitud en el posicionamiento del eje de la reductora es la holgura de los engranajes o backlash. El backlash es un pequeño espacio presente entre los dientes que engranan y que permite que, en caso de aumento de la temperatura y dilatación de la pieza, la transmisión no se trabe. En cambio, pueden llegar a tener gran trascendencia en la exactitud de los movimientos, ya que la presencia de una rueda defectuosa puede provocar un backlash entre los dientes variable según la velocidad de giro de la rueda defectuosa. Este problema se conoce como interferencia entre engranajes y se provoca por estos motivos:

Así, tanto el proceso de fabricación, los materiales empleados y la exactitud de colocación son variables clave para la exactitud del movimiento en tu máquina. Por ello, seleccionar un motorreductor con una mínima holgura en el engranaje y un correcto trabajo de diseño y fabricación, garantizará la idoneidad de la toda la transmisión.

Te puede interesar: accede a la sección de recursos gratuitos de CLR y no dejes de aprender

La importancia de elegir el motorreductor adecuado

En muchas ocasiones, al modernizar algún equipo o máquina, o cuando se está proyectando la automatización de una nueva máquina, surgen complicaciones con los motorreductores. Un impedimento para muchas compañías que integran reductores, es el correcto cálculo de las necesidades de la operación.

Algunos de los errores típicos aquí son:

- Mala selección por de reductores por comparación con máquinas similares sin atender a las particularidades de cada proyecto.

- Pensar que la seguridad del movimiento pasa por sobredimensionar los componentes, siendo ésto altamente perjudicial por ejemplo, en accionamiento con servo motores, pues esto provoca un incremento de la inercia.

- Utilizar reductores estándares sin tener en cuanto aspectos que, a largo plazo, pueden condicionar la eficiencia y la exactitud del movimiento. En la gestión de proveedores es imprescindible conocer la calidad de los materiales, los tratamientos que han recibido los componentes de la caja reductora, qué metodología se sigue en la fabricación de esas piezas, a qué pruebas de esfuerzo o fatiga se enfrentan los reductores, etc.

Reductores CLR en aplicaciones con control de movimiento crítico

CLR trabaja para encontrar el movimiento más preciso en espacios reducidos. A continuación repasamos algunos de nuestros proyectos y especialidades en el campo de la automatización industrial:

Proyectos CLR con control de movimiento

- Sistema de accionamiento para barreras de aislamiento y control de humos: interesante proyecto dentro del campo de la seguridad. Una compañía internacional dedicada a la fabricación de soluciones pasivas contra incendios, contactó con CLR con el siguiente onbjetivo: desarrollar una solución para facilitar la evacuación de personas en caso de incendio en edificios y grandes superficies. CLR desarrolló un accionamiento automático capaz de abatir una cortina protectora enrrollable para el control de humos.

- Sistema de control de densidad para granizadoras. Proyecto para el sector horeca en el que buscamos mejorar las prestaciones del reductor estándar que utilizaba nuestro cliente. El sistema de control de movimiento de CLR permitió, además, mejorar los consumos eléctricos, disminuir los niveles sonoros y aumentar el ciclo de vida del reductor.

- Mecanismo para la modulación del flujo de aire. Es este proyecto dentro del sector de la climatización, CLR desarrolló un accionamiento preciso para las rejillas de unos sistemas de ventilación. Como particularidad del proyecto, el mecanismo de accionamiento tuvo que hacer frente a una importante limitación espacial; reduciendo además los niveles sonoros (siempre por debajo de 35 decibelios).

Otras especialidades de CLR

- Actuadores en automoción para sistemas de retrovisión, regulación de asientos, actuadores para accionamiento de válvulas, etc.

- Billeteras, dispensadores o extractores de producto en proyectos vending.

- Proyectos en el campo de la electrómecánica como sistemas de orientación de placas solares, automatización de lonas de camiones, automatismos para puertas, sistemas de control del suministro automático de pellets en estufas, etc.

- Motorreductores para cajas fuertes, cerraduras inteligenetes o cámaras de vigilancia en el sector de la seguridad.

¿Necesitas ayuda con tu proyecto? En Compañía Levantina de Reductores podemos aconsejarte sobre cuál es el motorreductor más adecuado para tus necesidades. ¿Qué movimiento necesitas?