Cuando trabajamos con máquinas o equipos tenemos que ser conscientes de que sus piezas y componentes mecánicos están sometidos a cargas cíclicas o variables que pueden desencadenar en una rotura por fatiga. El proceso de fabricación, la tecnología empleada o los materiales son claves para evitar estos problemas. ¡Sigue leyendo y descubre nuestras 10 recomendaciones!

Posibles causas de una rotura por fatiga

La rotura por fatiga mecánica puede desencadenarse debido a algunas de las siguientes causas:

- Presencia de irregularidades o discontinuidades internas.

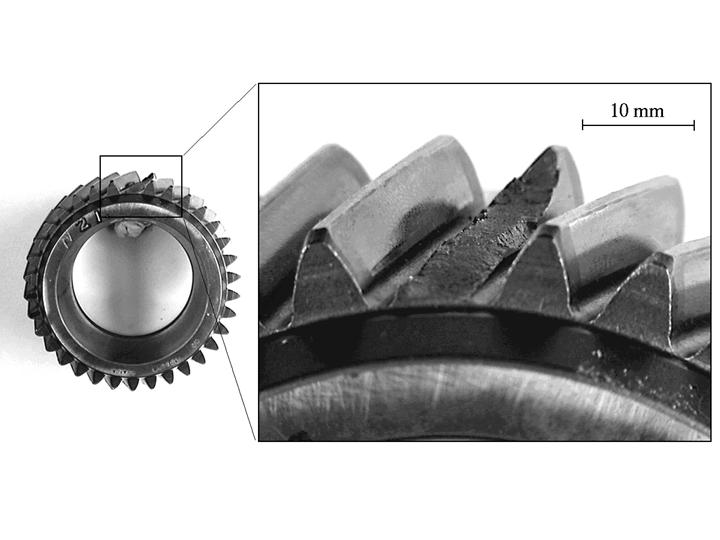

- Irregularidades originadas en los propios procesos de mecanizado de las piezas.

- Tipo de geometría de la pieza. Ésta influirá en la velocidad de propagación de la grieta.

- La influencia del medio: fatiga térmica y fatiga por corrosión.

La presencia de una pequeña grieta en una pieza también puede provocar una fatiga prematura de la pieza. Los extremos de la grieta suponen puntos de concentración de tensiones y amplifican el efecto de la actuación de cargas de tipo cíclicas o variables. Las cargas cíclicas originan un estado tensional interior que hará progresar a la grieta por sus extremos, ya que en esos puntos es donde se origina una mayor concentración de tensiones. A su vez, esa grieta aumentará progresivamente hasta que se produzca su rotura repentina.

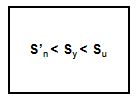

Pese a ello, no es necesario que se originen niveles elevados de tensiones para que se produzca una rotura por fatiga, ten en cuenta que éstas pueden ser muy inferiores al propio límite de fluencia del material:

Su = límite de rotura

Sy = límite de fluencia

S’n = límite de fatiga

Quizás te interese: “Diseño de ejes de transmisión: deformaciones y problemas”

¡Toma nota! Elementos a tener en cuenta para evitar la rotura por fatiga de materiales

- En primer lugar es necesario tener presente que cualquier variación en las secciones de una pieza o elemento mecánico constituye una zona especial donde se va a generar una concentración de tensiones que afectará a su resistencia mecánica a la fatiga.

- El tipo de geometría de la pieza también influirá en la velocidad de propagación de esa grieta. Un diseño que favorezca la aparición de zonas de concentración de tensiones, cambios de sección, presencia de chaveteros, orificios o esquinas entrantes, permitirán un desarrollo más rápido de la grieta.

- El diseño también tiene una influencia grande en la rotura por fatiga mecánica. Cualquier discontinuidad geométrica actúa como concentradora de tensiones y es por donde puede nuclear la grieta de fatiga. Cuanto más aguda es la discontinuidad, más severa es la concentración de tensiones.

- Evitar las irregularidades estructurales o realizar modificaciones en el diseño, eliminando cambios bruscos en el contorno que conduzcan a cantos vivos, llevará a una resistencia a la fatiga superior.

- Las dimensiones de la pieza también influyen, aumentando su tamaño obtenemos una reducción en el límite de fatiga.

- Mejorando el acabado superficial mediante el pulido, para evitar las pequeñas rayas o surcos que aparecen en la superficie de la pieza por acción del corte.

- Endurecimiento superficial mediante procesos de carburación y nitruración, en los cuales un componente es expuesto a una atmósfera rica en carbono o en nitrógeno a temperaturas elevadas. Esta capa suele ser de 1 mm de profundidad y es más dura que el material del núcleo

- La tensión alterna o cíclica es otro elemento a tener en cuenta. Sus cargas actúan a un alto número de ciclos antes de que se produzca el fallo, siendo uno de los parámetros principales que intervienen en el proceso de resistencia a fatiga de los materiales.

- Una tensión media de tracción empeora el comportamiento a fatiga de los metales, ya que ensancha la grieta. En cambio una de comprensión la mejora.

- Aumentar el rendimiento mediante esfuerzos residuales de compresión dentro de una capa delgada superficial. El efecto neto es que la probabilidad de nucleación de la grieta y de rotura por fatiga se reduce.

“CLR está realizando grandes inversiones para ofrecer los mejores tratamientos de nitruración a las piezas de nuestros clientes”

Con todos los consejos anteriores podrás reducir las roturas por fatiga de tus piezas mecánicas, pero también es de vital importancia contar con proveedores que fabriquen y realicen los pertinentes ensayos de fatiga que ayuden a alcanzar los ciclos de vida óptimos de cada producto.

En CLR entendemos tus necesidades y las traducimos en productos, cumpliendo siempre con los más exigentes estándares de calidad, para ello estudiamos cada caso en nuestro laboratorio de ensayos, probando el funcionamiento de las piezas, sus límites y cada una de sus prestaciones. ¿Quieres mejorar tus conocimientos sobre la fabricación de piezas mecánicas? Este eBook es para ti.