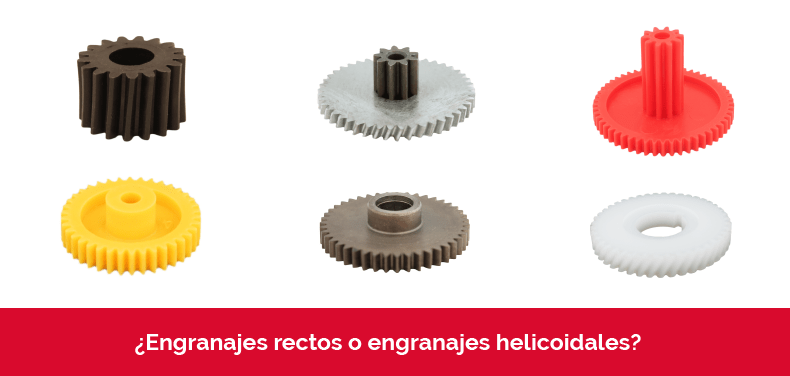

Los engranajes son parte crucial en los accionamientos de motores y máquinas; aumentan el par de salida y ajustan el sentido del giro o la velocidad. CLR, Compañía Levantina de Reductores, tiene amplia experiencia como fabricante de engranajes de plástico y engranajes de metal de múltiples formas y tamaños: rectos, globoidales, engranajes planetarios y engranajes helicoidales; con piñones de plástico y metal, bulón, o distinta variedad de dientes. Por encima de todos ellos, los helicoidales y engranajes rectos suelen ser los más extendidos en diferentes aplicaciones industriales. ¿Quieres conocer en profundidad sus diferencias y propiedades? Este contenido puede ayudarte.

Engranajes rectos: ventajas e inconvenientes

Los engranajes rectos son la tipología de engranes más común, y tiene la particularidad de que sus dientes están montados en ejes paralelos. Se utilizan para grandes reducciones de engranaje, velocidades pequeñas y velocidades medias. De esta forma, los rectos son de gran aplicación cuando se requiere transmitir el movimiento de un eje a otro paralelo y cercano.

Ventajas

- Pueden ser utilizados para transmitir gran cantidad de potencia (del orden de 50.000 Kw).

- Son muy fiables.

- Son los más sencillos de diseñar y fabricar. Un proyecto de accionamiento que cuente con engranajes rectos puede ver la luz con mayor celeridad.

- Ofrecen una relación de velocidad constante y estable.

- Un engranaje de dientes rectos tiende a ser más eficiente si se compara con un helicoidal del mismo tamaño.

- Al tener los dientes paralelos a su eje, no se produce empuje axial. De esta forma, los ejes de los engranajes se pueden montar fácilmente con rodamientos de bolas.

Inconvenientes

- Ofrecen baja velocidad.

- No pueden transferir potencia entre los ejes no paralelos.

- Los engranajes rectos producen mucho ruido cuando se opera a altas velocidades.

- Los dientes del plato experimenta una gran cantidad de estrés.

- No se pueden usar para la trasmisión de energía a larga distancia.

- Comparados con otros tipos de engranajes no son tan resistentes.

En cuanto a su aplicación, es habitual utilizarlos en sectores donde se requiere un movimiento lento y donde no influye demasiado el nivel sonoro como es el caso del vending o la industria de sistemas de seguridad. Los engranajes rectos también son muy usados para transmitir el movimiento dentro de un reductor planetario.

Descarga nuestro eBook:Cálculo de engranajes: Mejora la eficiencia en tus transmisiones.

Engranajes helicoidales: ventajas e inconvenientes

Los engranajes helicoidales operan de forma más suave y silenciosa en comparación con los rectos. Esta diferencia se debe a la forma oblicua en la que interactúan sus dientes en relación al eje de rotación. Este eje pueden ser paralelo o cruzarse generalmente a 90º. En caso de que se cruce, los engranajes helicoidales se aplican junto a un sinfín. Aunque en estos casos también suele emplearse dos engranajes cónicos como opción alternativa.

Quizás te interese: Claves para la fabricación de piezas mecánicas: De los mecanizados a la impresión 3D

Cuando dos de los dientes se mueven el contacto es gradual, comenzando en un extremo del diente y manteniéndose el contacto con el engrane que gira hasta un acoplamiento completo. El rango típico de ángulo de hélice es de aproximadamente de 15 a 30 grados. Por otro lado, la carga de empuje varía directamente con la magnitud de la tangente del ángulo de la hélice.

Profundizando en su tipología podemos destacar:

- 1. Helicoidales de ejes cruzados: Son los más sencillos dentro de la categoría de engranajes helicoidales. Ejecutan una acción de tornillo o cuña como resultado de un alto grado de deslizamiento en los flancos de los dientes.

2. Helicoidales de ejes paralelos: Están compuestos por un número infinito de engranajes rectos de pequeño espesor y escalonados. El resultado será que cada diente está inclinado a lo largo de la cara de como si fuera una hélice cilíndrica. Al acoplarse deben tener el mismo ángulo que la hélice pero el uno en un sentido contrario al otro. Como resultado de ángulo de la hélice existe un empuje axial además de la carga.

3. Helicoidales dobles, o «espina de pescado»: Son una combinación de hélice derecha e izquierda. El empuje axial que absorben los cojinetes de los helicoidales es una desventaja.

Quizás te interese: Cálculo de engranajes: cómo reducir vibraciones y mejorar la eficiencia en tus transmisiones

Ventajas

- Los dientes en ángulo operan de forma más gradual, permiten que el funcionamiento del engrane se ejecute de forma más suave y silenciosa comparado con los engranajes rectos o ruedas dentadas.

- Los helicoidales son más duraderos y son ideales para aplicaciones de alta carga, ya que tienen más dientes en contacto.

- La carga en cualquier momento se distribuye sobre varios ejes, lo que genera menor desgates.

- Pueden transmitir movimiento y potencia bien sea entre los ejes paralelos o ejes en ángulo recto.

Inconvenientes

- Una de las desventajas de estos es el empuje resultante a lo largo del eje del engranaje, que necesita ser acomodado por los cojinetes de empuje adecuados. Hay un mayor grado de deslizamiento de fricción entre los dientes. Esto genera un mayor desgaste al trabajar y la necesidad de sistemas de engrase.

- La eficiencia del engranaje helicoidal es menor debido al contacto entre sus dientes que produce un empuje axial y genera calor. Una mayor pérdida de energía reduce la eficiencia.

- Mayor coste de fabricación que los engranajes rectos.

Los helicoidales suelen aplicarse en maquinaria donde los accionamientos han de funcionar con mayores rangos de velocidad (maquinaria de hostelería) o menores niveles sonoros (automoción, climatización). También suelen aplicarse en máquinas donde se necesita una transmisión de par alta con ejes paralelos.

¿Conocías las ventajas e inconvenientes de estos engranes? Si necesitas comprar engranajes, en CLR se diseñan y fabrican piezas propias con los más altos estándares de calidad europeos; disponiendo de un amplio catálogo de engranajes de metal y plástico de venta online. Además, la tecnología en inyección y mecanización de CLR permite diseñar engranajes helicoidales, globoidales o rectos adaptados a los tamaños o necesidades de tu proyecto. Sea cual sea la pieza que necesites, CLR puede diseñarla y fabricarla con la máxima profesionalidad y dedicación. ¿Cómo podemos ayudarte?

saludos esta muy bien la explicación

Me interasa mas sobre los engranajes por que necesito y quiero comprar.

.

Muy útil su información, muchas gracias. Ahora se que no existen piñones rectos y con grados, ya que estos serían helicoidales.

Muy interesante. Por favor me cuentan cómo y en qué máquina se construye u sinfín globoidal? GRACIAS.

Nos alegramos de que te resulte útil nuestro blog Jossep Alonso. Gracias por compartir tu opinión con todos. Un saludo.

Muchas gracias por esta explicación

Me ayudo bastante en mi investigación

Sigan asi

ATT;Jossep

Hola Carlos,

Muchas gracias por tu opinión. Tu mensaje nos anima a seguir compartiendo nuestra experiencia con todos vosotros. Te esperamos de nuevo en el blog de CLR.

Saludos.

Gracias. muy didactica sus paginas y ayudas

saludos atentos

Muy interesante este artículo sobre los diferentes tipos de engranajes.

Francisco