La disposición del eje del motor respecto al eje de salida del reductor es uno de los factores que influyen en el rendimiento y comportamiento de los reductores. En este punto encontramos dos actores principales: los reductores de ángulo recto o reductores sinfin y los reductores de ejes paralelos. Si atendemos a sus propiedades, su eficiencia, sonoridad o durabilidad, observamos notables diferencias que los hacen más o menos idóneos para cada aplicación. ¿Quiere saber por qué? Sigue leyendo.

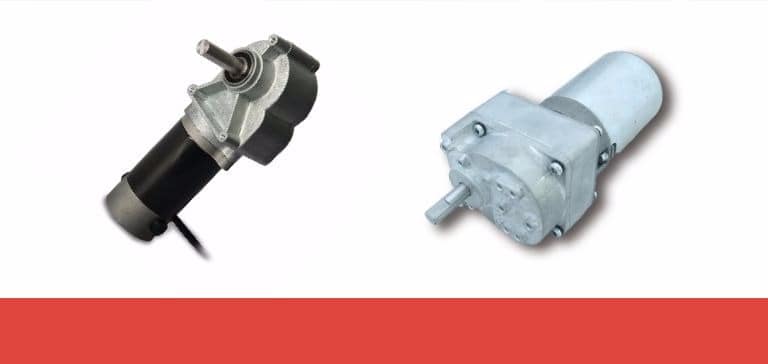

Características de los reductores de ángulo recto

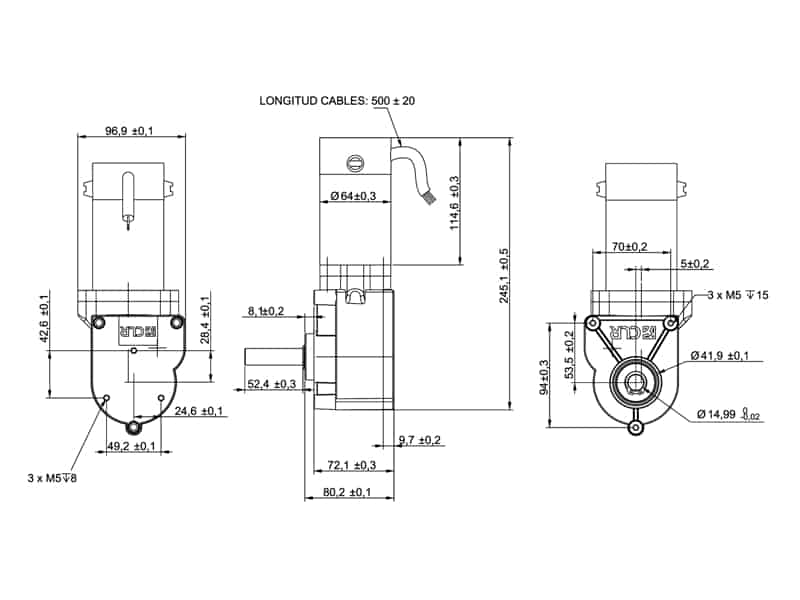

Los reductores de ángulo recto se caracterizan porque su árbol de transmisión (eje del motor) y el eje de salida del reductor se disponen en un ángulo de 90 grados. Según las necesidades de la transmisión, los ejes pueden cruzarse en un plano o cruzarse en dos planos paralelos, lo que daría lugar a un desplazamiento del eje.

Por su parte, si hablamos de su diseño, podemos conseguir esta disposición usando sinfines y coronas dentadas, pudiendo trabajar con engranajes de distintos tipos de diente e, incluso, combinar distintas tipologías de engranajes. En el caso de los reductores de una etapa, son los engranajes cónicos y los conjuntos sinfín corona los más utilizados. En relación a estos últimos y dado que trabajan con etapas cortas (de elevada reducción), los motorreductores de ángulo recto con sinfín pueden llegar a ofrecer un autobloqueo.

Ejemplos más comunes:

- Motorreductores de ángulo recto de engranajes cónicos. Dentro de estos motores reductores podemos distinguir los que utilizan ejes de intersección con engranajes de dientes rectos, helicoidales o en espiral.

- Cajas hipoides con trenes de engranajes cónicos helicoidales donde los ejes se cruzan con un eje desplazado. En este sentido, conviene recordar que las cajas de engranajes cónicos ofrecen relaciones de reducción por etapa mayores que las de engranajes cónicos clásicos.

Por último, los reductores de ángulo recto de engranajes cónicos pueden combinarse con otros tipos de reductores como los reductores planetarios permitiendo una gran versatilidad de aplicación por su amplia gama de factores de multiplicación.

Aplicaciones de los motorreductores de ángulo recto

Este tipo de accionamiento está estrechamente relacionado con aplicaciones donde existe una importante limitación de espacio. Conseguir una correcta relación de velocidad, torque y eficiencia en reducidos espacios no es sencillo, y por ello, este reductor puede ofrecernos aquí un rendimiento más acotado a nuestras necesidades. Unido a esta idea, su diseño compacto es un factor muy a tener en cuenta.

También apostaremos por este reductor, siempre que nuestra aplicación requiera una disposición angular entre el accionamiento y la salida.

Por último, optaremos por este modelo en casos en los que el eje de entrada necesite ser hueco o requiera de juegos de sujeción.

Alguna de sus aplicaciones comunes podrían ser los operadores de puertas correderas automatizadas o los sistemas de apertura de ventanas.)

Desventajas de los reductores de ángulo recto o 90 grados

- A nivel general, un reductor de 90 grados tiene un menor índice de eficiencia que una configuración paralela. Aquí las etapas de los engranajes cónicos generan grandes fuerzas axiales y radiales. El resultado, un incremento de la pérdida de potencia en cada etapa del accionamiento.

- Esta tipología de reductores tiende a ser más ruidosa, sobre todo en el caso de las cajas reductoras hipoides.

- Su diseño es complejo.

- Ofrecen torsiones bajas en relaciones de transmisión de una sola etapa.

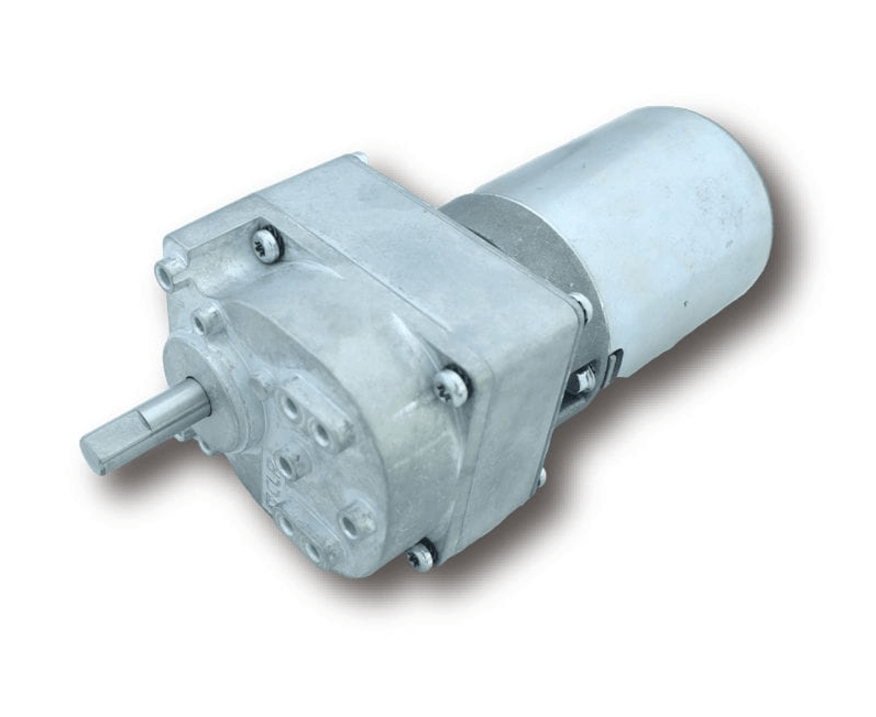

Motorreductores de ejes paralelos

En este caso, el eje del motor y del reductor están en planos paralelos, lo que nos permite trabajar con cajas reductoras muy planas.

En su diseño, los motorreductores de ejes paralelos no emplean engranajes cónicos como los de ángulo recto. En su lugar emplean los siguientes modelos de engranajes cilíndricos:

- Cilíndricos de dientes helicoidales. Cuentan con un dentado oblicuo respecto al eje de rotación. De esta forma permiten transmitir mayor potencia y velocidad. Asimismo, son los más idóneos su buscamos un accionamiento silencioso y duradero.

- Cilíndricos de dientes rectos. Es el modelo más habitual. Los dientes de sus ruedas dentadas son rectos y paralelos al eje del árbol del reductor. (¿alguna propiedad específica de estos engranajes en reductores de ejes paralelos)

- Doble helicoidales. Estos engranajes son usados cuando existen importantes empujes axiales asociados al giro que demanda el propio eje.

Ventajas de los reductores de ejes paralelos

- Elevado rango de potencia y torque. En concreto, los reductores de ejes paralelos alcanzan potencias de hasta 200 kW y un torque nominal de hasta 20.000 Nm.

- Ofrecen una mayor eficiencia, ya que su rendimiento es mejor en altos torques soportan grandes fuerzas radiales.

- Bajos niveles sonoros y vibraciones.

Como desventaja suelen tener un tamaño mayor que otros tipos de motorreductores. Esto se debe a que la disposición de sus componentes requiere de mayor espacio.

Quizás te interese: Caso de éxito de CLR con reductores de ejes paralelos: Reductor para bomba peristáltica

¿Tienes dudas sobre qué modelo encajaría mejor en tu proyecto? CLR dispone de un catálogo de reductores estándar con cerca de 5000 referencias; además, si no encuentras una solución que encaje con tus necesidades, podemos fabricar una solución a tu medida desde cero. CLR diseña los mecanismos de desplazamiento que tu empresa necesita. ¿Cómo podemos ayudarte?