Los engranajes son el componente fundamental en un amplio número de mecanismos de control del movimiento, así como en transmisiones mecánicas y electromecánicas. En este artículo recogemos los elementos clave que te ayudarán en el diseño de engranajes para tus proyectos. En concreto haremos hincapié en su terminología, en las fórmulas de engranajes e, incluso, en aspectos relacionados con el diseño de engranajes que te ayudarán a evitar fallas prematuras y a realizar un óptimo cálculo de engranajes. ¡Empezamos!

En multitud de aplicaciones, las transmisiones por engranajes se encargan de transferir el par de torsión idóneo desde un elemento motor; siendo de hecho los sistemas de transmisión más constantes, fuertes y resistentes. Además, destacan por la gran eficiencia con la que entregan la potencia, limitando las pérdidas de energía debido al menor rozamiento entre sus superficies.

¿Qué tipos de engranajes destacan en la industria de hoy?

- Aquellos que operan sobre ejes paralelos de rotación montados en un piñón: engranajes rectos, engranajes helicoidales, engranajes doble helicoidales, epicicloidales, etc.

- Aquellos que trabajan sobre transmisiones entre ejes perpendiculares (engranajes helicoidales que se apoyan sobre un tornillo sinfín para la transmisión de par).

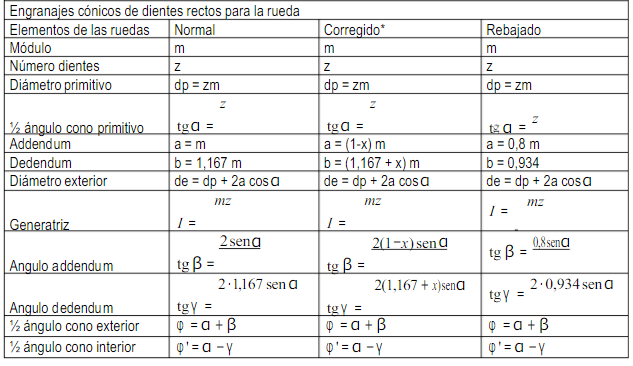

- Engranajes cónicos cuya transmisión de movimiento es rotatorio sobre ejes concurrentes.

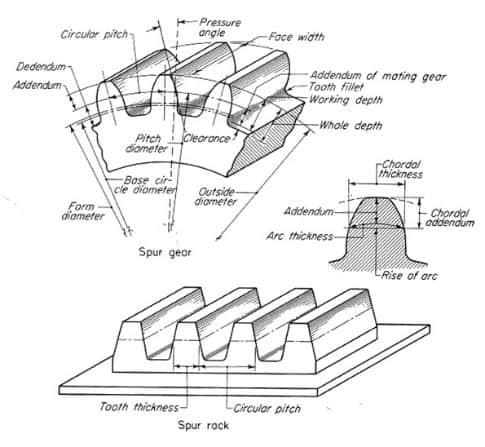

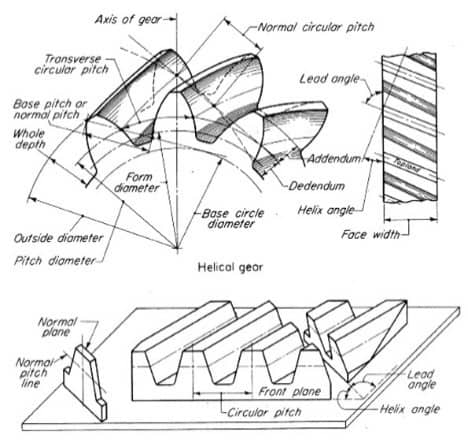

Conocer cómo operan los distintos engranajes es fundamental a la hora de optar por unos u otros en tus proyectos industriales. Siguiendo esta idea, es fundamental estudiar en profundidad cómo se engrana el engranaje y los flancos del diente del piñón, pensando en diseñar una transmisión suave y rotatoria (manteniendo una relación de velocidad angular constante). Este es el kit de la cuestión dentro del cálculo de engranajes. Para afrontar este complicado proceso, empecemos por definir correctamente la terminología más crítica que rodea a los engranajes:

- Relación de transmisión: Básicamente se trata de la relación entre las velocidades de rotación de dos engranajes conectados entre sí, donde uno de ellos ejerce fuerza sobre el otro. Esta relación surge fruto de la diferencia de diámetros de ambas ruedas, denominándose piñón aquella con un diámetro más reducido. Básicamente, este factor implica una diferencia entre velocidades de rotación de los dos ejes. De esta forma, y teniendo en cuenta el engrane del engranaje y piñón, la relación de transmisión se calcula a partir del número de dientes del engranaje dividido por el número de dientes de su piñón.

- Diámetro de paso: Determinado a partir del número de dientes y la distancia central a la que operan los engranajes.

- Paso base: Paso medido sobre la circunferencia base de generación de la evolvente.

- Distancia al centro: Equivalente a la suma del diámetro de paso del piñón y el diámetro de paso dividido por dos.

- Paso primitivo: Distancia circular desde un punto de un diente de engranaje a un punto del siguiente diente, tomado a lo largo del círculo primitivo. Dos engranajes deben tener el mismo círculo primitivo para engranar entre sí.

- Paso diametral (o módulo): Una medida normativa del tamaño de los dientes. Se trata del número de dientes por pulgada del diámetro de paso. El incremento en el tamaño de los dientes reduce el paso diametral. Por lo general, los pasos diametrales fluctúan entre 25 y 1.

- Distancia de montaje (D): Es la distancia entre la intersección del eje del engranaje con la línea del ángulo primitivo y un punto de referencia del engranaje. Respetar esta distancia implica asegurar un correcto montaje y uso de los elementos dentados.

- Ángulo de perfiles (ángulo de presión): La pendiente del diente de engranaje en la posición del paso diametral. Si el ángulo de presión es 0, el diente es paralelo al eje de la rueda, lo que le convierte en un engranaje de dientes rectos.

- Ángulo de la hélice: Representa la inclinación del diente en una dirección longitudinal. Siempre que el ángulo de la hélice sea de 0 grados, el diente es paralelo al eje de la rueda, por lo que hablaríamos también de un engranaje de dientes rectos.

Dominar estos conceptos es fundamental para el correcto cálculo de engranes. A continuación, una vez definidas estás cuestiones, podremos determinar los tipos de engranajes que mejor encaja con nuestra transmisión. Es importante que atendamos a las propiedades o particularidades de cada uno.

Quizás te interese: “¿Engranajes rectos o helicoidales?”

Consejos para el diseño y cálculo de engranajes

Llegados a este punto, conviene recordar que los engranajes están muy estandarizados, tanto en la forma de sus dientes, como respecto a su tamaño. Así, la American Gear Manufacturers Association (AGMA) difunde los estándares para el diseño, manufactura y ensamblado de engranajes.

Descarga nuestro eBook: Cálculo de engranajes: cómo reducir vibraciones y mejorar la eficiencia de tus transmisiones

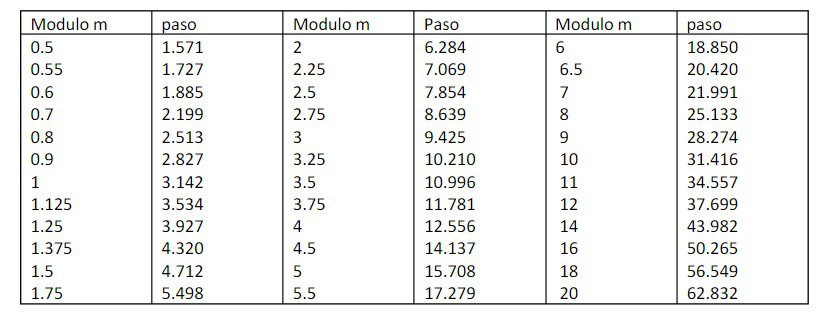

Tabla de módulos de engranajes y pasos estandarizados (UNE 3121)

Por lo general el diseño y cálculo se articula sobre estos elementos fundamentales:

- Número de dientes (Z): Valor fundamental del engranaje.

- Diámetro primitivo (Dp): Otro elemento clave del engranaje y punto de partida para el cálculo de las transmisiones. Su valor se relaciona con el número de dientes (Z) y el módulo del engranaje.

- Módulo (M): Este parámetro identifica a un grupo de engranajes y de él se desprenden las dimensiones de los dientes y de todo el engranaje.

- Diámetro exterior (De): Es la distancia medida entre las puntas de dos dientes diametralmente opuestos. Su valor depende de (Z), (M) y del ángulo del primitivo.

- Paso (P): Es la distancia entre puntos iguales de dos dientes consecutivos medida sobre el diámetro primitivo. Si multiplicamos el paso (P) por (Z) tendremos el valor del diámetro primitivo (Dp).

Engranaje Recto

- Ángulo de cabeza de diente (Beta): Ángulo medido desde el ángulo primitivo al exterior del engranaje. Este ángulo depende del ángulo primitivo y de (Z).

- Ángulo de pie de diente (Gama): Valor específicado en tablas en función del ángulo de cabeza de diente.

- Ángulo primitivo (Alfa): Angulo utilizado para el diseño del engranaje y sobre el que se sitúa el diámetro primitivo (Dp). Su valor se relaciona con la relación de transmisión, siendo 45º para una transmisión de relación 1:1.

- Distancia de montaje (D): Es la distancia entre la intersección del eje del engranaje con la línea del ángulo primitivo y un punto de referencia del engranaje. Si respetamos esta distancia aseguraremos un óptimo montaje y uso de los dientes.

Principales fórmulas de engranajes

Situaciones que provocan fallas en los engranajes

- Insuficiente resistencia a la flexión o fuerza de contacto, lo que provoca roturas en los dientes.

- Diseño pobre, fruto de errores de fabricación, lo que provoca una deficiente relación de carga entre 2 o más parejas de dientes de engranajes.

- Problemas relacionados con la vibración: Siempre que el paso de base del engranaje y del piñón de acoplamiento sean distintos al paso de base de operación del par de engranajes, se genera excesiva vibración y ruido. Este deficiente funcionamiento afectará también a la vida útil del engranaje.

CLR, más de 40 años fabricando engranajes para la industria

Todos estos problemas comentados tienen solución si los engranajes están correctamente diseñados, fabricados y montados. En CLR contamos con amplia experiencia en el diseño y cálculo de engranajes para distintas aplicaciones, además de una tienda online, Mootio, donde comercializamos los productos personalmente. Ya sean engranajes de plástico o engranajes de metal, nuestra tecnología y equipo de ingenieros mecánicos trabajan por conseguir que cada componente ofrezca el mejor resultado en tus accionamientos y transmisiones electromecánicas.

Fabricación de engranajes en CLR

¿Quieres ampliar tus conocimientos sobre el cálculo de engranajes? Descarga ya nuestra guía «Cálculo de engranajes: cómo reducir vibraciones y mejorar la eficiencia en tus transmisiones mecánicas» ¡No te costará nada!